在产品的生产制造过程中,一些残余应力可以通过一些技术方法进行有效的控制以制备出高质量的零部件,即使是处在一些比较严酷的生产环境中。

飞机在不同的生产阶段都必须达到相应的严格标准。残余应力测量有助于验证一些先进的设计和加工技术,并确保其是否得到了正确、有效的实施。

近年来,提高飞机燃油使用效率的需求一直促使航空航天工业开发出更加坚固、质量更轻的航空材料,同时延长部件的使用寿命以降低相关的经济成本。但是,我们都知道这些新设计、新材料和新工艺在使用之前都需要得到准确的验证。X射线衍射残余应力测量技术已经被证明可以为航空航天界使用的铝合金的先进设计和加工提供有力的指导价值。本文讲述了一些关于有效利用X射线衍射测量技术来提高航空航天应用中使用的铝合金材料质量的相关信息。

为什么要测量残余应力?

残余应力有时候是有益的(通常是压缩应力),有时候又是有害的(通常是拉伸应力),并且这些应力是影响许多零部件使用寿命的关键因素之一,特别是那些经常经受疲劳和/或在应力腐蚀开裂环境中使用的部件。识别一些新设计或工艺中的应力类型有助于制造出更加出色的产品。现在,值得庆幸的是,这些应力可以在产品制造过程中从有害类型转化为有益类型。

X射线衍射技术是一种可用于检查和比较零件中应力的非破坏性方法。测量可以在处理的开始和结束以及在每个步骤之后进行。这些测量也可以在规定的维护间隔之前、期间和之后使用飞机上的便携式设备进行。

加工过程中产生的应力:

组件中的终应力是从初始材料形成到加工到终产品阶段的应力汇总。在生产及使用的各个阶段,这些应力必须平衡。任何时候产生塑性流动(塑性变形)都会导致零件中残余应力的状态发生变化。塑性流动是由制造过程中对零件进行的一些加工操作引起的。铸造,机械加工,磨削,焊接,热处理和表面强化都是制造工艺中改变残余应力的典型例子。

在特定制造阶段使用的参数也会改变终的合成应力。例如,滥用和常规研磨可能导致表面处形成轻微的拉伸应力和中性状态

在部件的使用过程中,这些低表面应力可能不会对部件产生太大的不利影响。问题是两种研磨手段都会在表面下方产生高拉应力。如果在表面下方拉伸应力深度处发生高加载应力,则部件可能由于载荷而破裂并且残余应力组合超过材料的屈服应力。此外,表面的损坏(例如工具的无意切口或外物损坏)可能会使拉伸应力暴露于表面并导致产品失效。因此,在航空航天部件中,通常优选温和的研磨方案。温和的研磨参数通常会在表面产生压缩应力,在表面更下方会产生稍大的压缩应力。在表面处和表面下方的这些压缩应力通常会在产品的使用期间起到保护部件的作用,进而改善部件的使用寿命。

制造过程中的焊接会导致拉应力的产生,特别是在焊缝的底部或热影响区域(HAZ)。焊接过程一般是通过熔化材料并使熔融的材料固化来连接两块固体材料,当焊缝凝固时,它会试图收缩,但受到相邻固体材料的约束。这种约束可能会导致焊缝或热影响区域中产生拉应力。当产生拉伸应力时,需要采取步骤去除有害应力并用良好的压缩应力来代替它们。

通常,人们会在制造期间或之后使用表面增强工艺来改善铝部件的残余应力状态。比如,隔板上的铆钉孔会依靠冷加工工艺来防止开裂:一个过大的芯棒会被迫进入铆钉孔,使孔边缘和周围材料进入压缩应力状态。在安装铆钉之后,孔将保持压缩应力状态,从而限制铆钉边缘下方形成裂缝。

其他表面增强技术,例如喷丸处理,超声波冲击处理和激光冲击喷丸等会在表面和表面下不同深度处产生压缩应力。这些工艺已被证明可显着提高部件的使用寿命——特别是在疲劳和应力腐蚀开裂环境中使用的零部件。

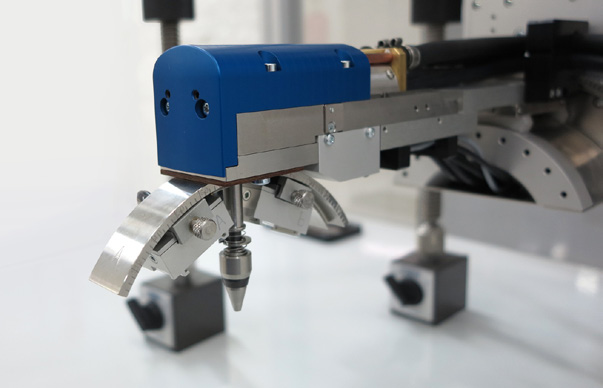

该仪器可以快速、轻易地测量各种材料的残余应力,包括使用铜辐射测量铝合金等材料。电子技术的进步有助于制造更小、更紧凑的x射线系统。便携式现场应用系统现在也已经可以在制造层上快速安装或在飞机上使用,总的测量时间从几秒到几分钟不等。

监测产品生产过程中以及生产之后的应力:

X射线衍射初用于测量材料的残余应力(1925),但X射线管和探测器的进步已经*改变了整个工业行业。以前冗长的破坏性测试已被快速的非破坏性测量所取代,这些测量还可以提供额外的微观结构信息。

随着位置敏感探测器的出现和广泛使用,该技术在20世纪70年代取得了巨大的进步。这些探测器可以在大型复杂几何零件上快速收集数据而无需切片处理。 X射线衍射系统现在已经可以制造得紧凑和小巧、便携。 X射线管技术也取得了很大的发展,包括一些小型低功率管的出现及使用甚至使其已经可以在铅屏蔽柜外被安全使用。现在,可以在制造过程的每个步骤中以及使用寿命结束之前、期间和之后对飞机部件进行检测。

今天,人们已经可以准确确定在制造过程的哪个阶段产生了有害应力,即使在通常产生有益应力的某个制造步骤中出现问题,也能被快速检测和纠正。这种创新可以在制造过程的早期发现可能有缺陷的部件并有效缩短识别问题的时间和重新制造部件的成本。一些创新公司能够实时准确监控组件中的应力,以此了解何时制造设备需要维护甚至更换刀具等。同样,在制造过程早期识别潜在问题的经济影响也是*的。

在制造过程中测量残余应力的另一个好处是能够改变某些过程的顺序,以便使成品部件中具有理想的残余应力状态。许多热处理过程可以缓解或消除零件的应力,如果在高应力操作之前可以进行热处理,则可能更好地减少或消除部件中的翘曲现象。

后,还可以使用表面增强技术来减小残余应力的影响。如果制造过程中产生了中性或拉伸应力,则可以在部件中引入有益的压缩应力。还可以基于所需的理想应力状态来选择合适的表面增强处理技术。例如,可以使用常规喷丸强化来诱导相对表面的压缩应力。如果需要在表面深处施加压应力,则可能需要超声波冲击处理或激光冲击强化技术。

一旦部件投入使用,应力可能会有所消退。在日常维护期间可以检查承受高负载应力的零件,以查看是否仍然存在有益应力。由于加载应力和残余应力是相加的,因此可以就地检查零件以评估是否需要维修或更换零件。使用X射线衍射测量残余应力可对飞机产生巨大的经济影响。如果零件仍然保持有益应力,则现在不再需要从飞机上拆下零件,检查零件和重新安装零件的成本。还可以检查修复的部件以确保其维持有益的应力类型。

测量技术的进展:

对于测量飞机上常用的铝部件中的残余应力而言,与使用铬辐射相比,使用铜辐射(用于更深穿透)的较新技术显示出具有更好的测量精度。X射线衍射残余应力测量的局限性包括大晶粒尺寸和优选的晶粒取向问题等。铜X射线可以大限度地减少这些影响,而且,使用铜辐射时测量角度也更高,这极大的提高了测量精度并允许测量形状更加复杂的几何零部件。

总结:

在制造过程中有效控制残余应力,可以帮助人们即使在恶劣环境中也能持久的生产中的产品。X射线衍射系统技术的进步可以在产品制造期间和部件使用寿命期间对残余应力进行快速测量。而且,这类已经取得了巨大的进展,例如可以在铝合金中对航空航天工业至关重要的一些关键部件进行的测量。在这些部件中施加有益应力并在制造期间检测潜在的有害应力可以进一步产生质量更加优异的部件,同时降低成本。更值得一提的是,这些部件还可以在维修期间进行监控,以提高产品的安全性和可靠性。