曲轴磨削烧伤检测是发动机生产中的关键质量控制环节,主要通过无损检测技术识别因磨削过热导致的表层组织损伤。以下是主要检测方法及技术要点:

一、核心检测方法

磁弹法(巴克豪森噪声法)

原理:通过分析铁磁材料磁化过程中磁畴壁移动产生的噪声信号变化(磁弹性参数MP值),间接反映表层显微硬度及残余应力异常。

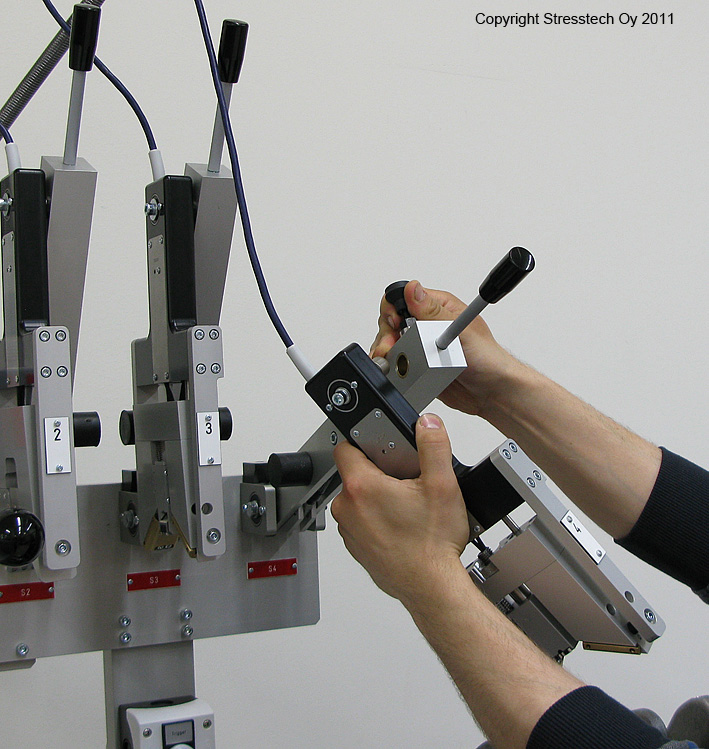

设备:如CrankScan200系统,支持多频段滤波分析(10-200Hz),可检测轴颈、圆角等复杂曲面。

优势:非破坏性、操作便捷,可设置报警阈值实现批量检测。

酸蚀法(化学腐蚀法)

原理:采用硝酸酒精等腐蚀剂处理表面,烧伤区域因组织变化呈现特定颜色(如灰色或黑色),通过比色卡分级判定。

局限:破坏工件表面,仅适用于抽检或实验室分析。

残余应力分析法(X射线衍射法)

原理:测量磨削后表层的残余应力分布,烧伤区域因过热产生异常拉应力或压应力。

适用场景:深度剖面研究,需配合电解抛光逐层剥离,适用于工艺优化。

二、检测位置与工业应用

关键区域:轴颈面、内圆角、曲柄臂侧台面等应力集中部位。

应用范围:覆盖乘用车至重型卡车曲轴,扩展至齿轮、轴承等高精度零件。

三、技术参数与设备特性

CrankScan200:支持手动/自动检测,可精确定位缺陷并设置报警临界点,替代传统酸洗法。

ViewScan软件:电脑实时显示烧伤位置及大小,支持统计功能优化工艺参数。

四、磨削烧伤成因

主要因磨削高温导致,具体包括:冷却不足、参数选择不当(如高切削速度)、材料特性(如淬硬钢易相变)等。烧伤会降低工件硬度和耐磨性,需通过合理工艺参数和冷却控制预防。

五、其他关联检测

圆度误差因素:包括磨床头架轴线误差、冷却不充分、砂轮硬度不当等。

裂纹检查:采用磁力-荧光探伤或超声波探伤,需在暗室中进行。